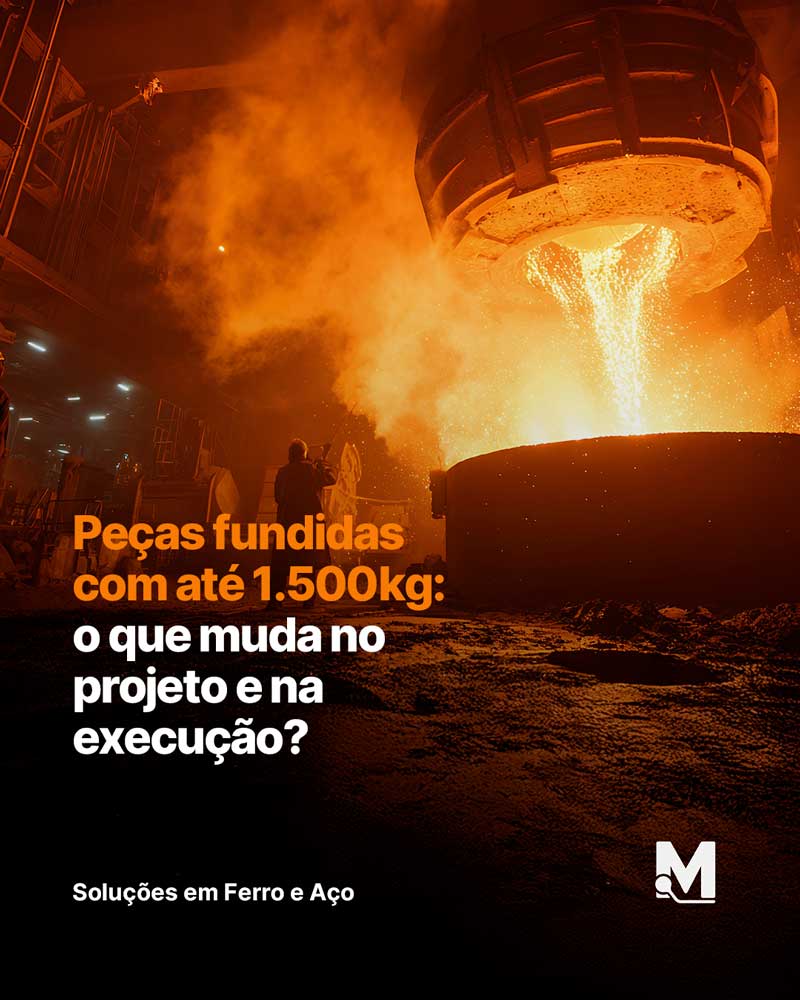

Quando a massa sobe, a física manda no jogo. Peças de algumas centenas de quilos respondem diferente ao calor, à contração e à movimentação. O que funciona para um componente leve pode virar risco quando o molde recebe mais metal, mais energia e mais inércia. A boa notícia é que dá para projetar com previsibilidade, desde que a engenharia considere as particularidades de um corpo pesado desde o primeiro rascunho.

Desenho orientado a massa e estabilidade

Comece pelo básico que evita dor de cabeça. Transições suaves, raios generosos e espessuras compatíveis com o caminho de solidificação reduzem concentrações de tensão. Defina superfícies de apoio e pontos de içamento já no desenho, indique centro de gravidade estimado, planeje áreas de pega que não deformem durante o manuseio. Pense também no metal de usinagem considerando fixações robustas, afinal retirar material em uma peça de 1.500 kg exige outra estratégia de ancoragem e referência.

Enchimento e alimentação pensados para grandes volumes

Em corpos volumosos, a relação entre velocidade de enchimento e controle de rechupe decide a qualidade interna. Sistemas de canais precisam alimentar as regiões críticas até o fim da solidificação. Massalotes calculados para manter uma reserva líquida estável evitam porosidades que só aparecem na usinagem. A moldagem com cura a frio contribui com estabilidade dimensional e repetibilidade entre moldes, o que reduz variações e retrabalhos. Combine isso com um bom projeto de machos, firmes e alinhados, para que cavidades complexas não se desloquem com a pressão do banho.

Composição química ajustada à seção espessa

A mesma liga pode se comportar de maneira distinta em espessuras diferentes. Em peças robustas, elementos que controlam grafitização, endurecimento e tenacidade precisam de atenção redobrada. Fornos de indução permitem gerir temperatura e química com precisão, o que reduz variações entre corridas e dá previsibilidade de propriedades. Vale registrar a análise por espectrometria por lote, alinhando dureza alvo, resistência e alongamento aos requisitos do projeto.

Tratamento térmico para aliviar tensões sem gerar empeno

Corpos pesados acumulam tensões internas ao longo da solidificação. Normalizar, temperar e revenar exige rampas e patamares compatíveis com a espessura, além de atmosfera e resfriamento controlados. Registrar a curva térmica e usar corpos de prova testemunha ajuda a validar o resultado. O objetivo é claro, liberar tensões e atingir a microestrutura desejada sem distorções que baguncem a usinagem.

Usinabilidade, fixações e sequência de operações

A remoção de material em peças grandes cobra planejamento. Defina referências geométricas coerentes com a rota de usinagem, evite mudar a base no meio do processo, programe uma pré usinagem para aliviar tensões antes do acabamento. Dispositivos de fixação precisam distribuir esforços, sem marcar a peça. Com usinagem CNC integrada ao fluxo da fundição, é possível fechar o ciclo com menos interfaces, prazos menores e controle fino sobre tolerâncias.

Medição e PPI sob medida para o risco

Nem sempre dá para levar uma peça pesada à CMM tradicional. Braços articulados ou medição a laser ganham espaço em dimensões maiores. O Plano de Inspeção e Testes precisa refletir a criticidade do componente, definindo pontos dimensionais, malha de dureza, ensaios não destrutivos quando aplicáveis, como líquido penetrante e partículas magnéticas em regiões sensíveis. Combine isso com análise química por lote e registre tudo de forma rastreável.

Logística interna e embalagem que protegem o investimento

Movimentar 1.500 kg requer disciplina. Rotas desobstruídas, talhas, pontes rolantes e acessórios corretos garantem segurança e integridade do produto. Para o embarque, invista em berços dimensionados, proteção anticorrosiva, amarrações nos pontos previstos de içamento e etiquetas visíveis com peso e centro de gravidade. Solicite registro fotográfico e checklist de acondicionamento, assim você evita surpresas ao receber a carga.

Governança da qualidade e visibilidade em tempo real

Quando o projeto envolve mais energia, tempo de forno e operações, a gestão precisa ser ainda mais firme. Certificação ISO 9001, procedimentos claros e rastreabilidade por lote formam a base. Um portal que concentre desenhos, revisões, liberações, curvas térmicas e relatórios dá velocidade às decisões e evita ruído entre engenharia, PCP e compras. Transparência é o melhor seguro contra desvio de prazo e custo.

Por que escolher quem domina a escala muda o resultado

Nem toda fundição entrega consistência quando o assunto é peso e volume. A Monferrato projeta e produz peças sob medida em ferro e aço até 1.500 kg em uma estrutura de 2.995 m², com capacidade de até 120 toneladas por mês. O fluxo integra moldagem com cura a frio, fusão em fornos de indução, usinagem CNC e tratamentos térmicos, tudo sob um sistema de gestão certificado ISO 9001:2015. O Portal do Cliente garante rastreabilidade e atendimento técnico próximo, do kick off à expedição. Resultado, previsibilidade, repetibilidade e peça pronta para trabalhar.

No fim, o que muda em peças pesadas é a necessidade de antecipar efeitos físicos, controlar energia e reduzir variáveis. Com engenharia sólida, processo disciplinado e comunicação clara, peso vira sinônimo de confiabilidade, não de risco.